A escolha de um galpão logístico envolve diversos aspectos de mercado. Dentre elas estão capacidade de armazenagem, proximidade dos clientes e do fluxo de movimentação e custos operacionais.

Quando avaliado pela perspectiva Lean, a escolha do galpão leva em conta a eficiência em relação a desperdícios da operação.

Análise Lean

O Lean, ou metodologia enxuta, avalia processos a partir de um mapeamento do fluxo de valor, que normalmente identifica sete tipos de desperdícios.

Além disso, ela estabelece bases para melhoria contínua. Ou, no caso de escolha de um novo galpão logístico, o grau de adequação deste galpão a padrões de comparação existentes. O conhecido benchmarking.

Os 7 principais desperdícios na intralogística

É importante estabelecer padrões de avaliação dos sete tipos de desperdício para a análise na intralogística. Confira alguns exemplos:

Transporte: transporte desnecessário que resulta em custo adicional e baixa produtividade quando se armazena material de giro rápido longe do fluxo primário.

Estoque: atividades que resultam em excesso ou falta de estoque; estoque armazenado fora dos locais designados; produto fora do endereço correto;

Espera: atrasos devido a processos que não agregam valor; espera por preenchimento de linhas de alimentação; espera por aprovação ou conferência; espera por planejamento inadequado;

Superprodução: colocação no estoque antes da necessidade; paletizar ou armazenar itens prestes a serem necessários para expedição;

Defeitos: atividades que demandam retrabalho, devolução e ajustes; falhas de faturamento e cobrança; discrepância de inventário; falhas de etiquetamento;

Movimento: movimentações desnecessárias de pessoas devido a layouts ineficientes ou que requeiram passos adicionais diferentes da situação ótima;

Espaço: utilização inadequada de embalagens e veículos de entrega; uso inadequado do armazém; excesso de áreas de apoio ou administrativas; excesso de corredores e espaços aéreos não aproveitados.

A eficiência máxima de um galpão pode ser analisada a partir de padrões específicos.

Dentre eles, estão galpões próximos a rotas de recebimento e entrega, com acesso e estacionamento rápido para carretas e vans. Também contam com niveladoras de doca no nível do galpão, com distâncias e endereçamentos otimizados no fluxo recebimento-armazenagem-expedição.

Além disso, galpões com nível de automação e com sistemas de informação e gestão de estoque e entrega adequados ao produto manuseado.

Concentre-se em espaço e movimentação

Qual a melhor combinação de estrutura de armazenagem e empilhadeira?

A experiência em projetos logísticos mostra que é essencial combinar produtividade com o uso eficiente de espaço.

Neste sentido, também é notável que os tipos de carga, requisitos de FIFO e variedade de SKU’s têm um efeito importante na definição destes fatores.

Tão importante quanto estes dois primeiros, estão a robustez dos equipamentos e a flexibilidade para adaptação dos operadores e novos requisitos de movimentação.

Não menos importante é o investimento inicial e os custos operacionais.

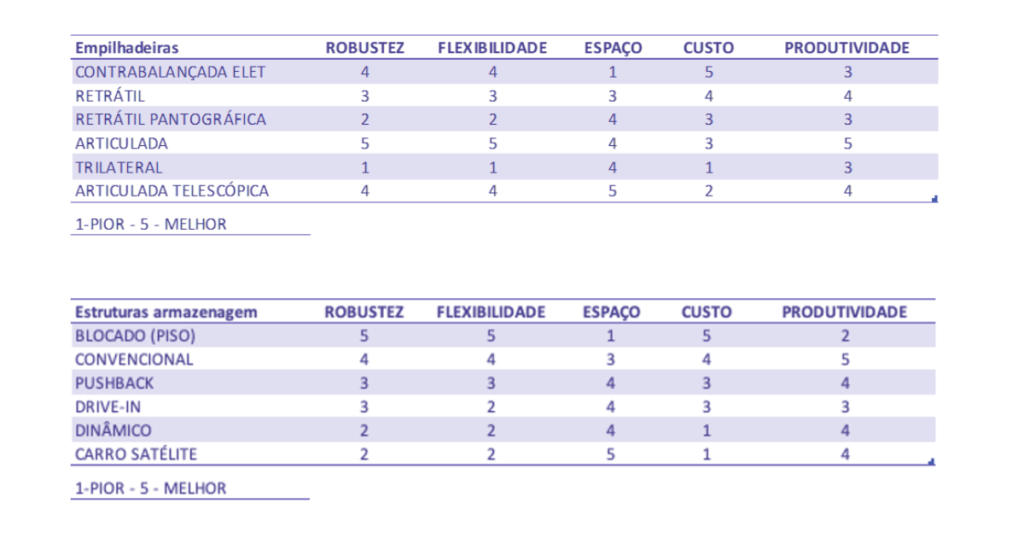

As tabelas abaixo fazem um comparativo das soluções mais comuns disponíveis no mercado para utilização em galpões logísticos. Não está incluída a análise de transelevadores, sorters e outras opções de grandes volumes de processamento.

O papel do Lean na intralogística

Fazendo um paralelo com o Lean Manufacturing, originado no Japão na década de 50, é importante ressaltar dois aspectos que permitem deduzir que o Lean na Logística dá seus primeiros passos:

- A adoção do Lean pelo Japão sempre foi uma questão mandatória, uma vez que os recursos escassos e a necessidade de criar uma indústria competitiva forçaram sua adoção, com a atenção, prioridade e disciplina reconhecidos por todos. Associado a isto, também foi estabelecido padrões de comparação – benchmarkings compartilhados de forma universal.

- Apenas recentemente a logística foi submetida a um cenário de crescimento acelerado, variações na demanda e no abastecimento, além de margens reduzidas. Como resultado, ela se obrigará a adotar mudanças de forma mais rápida e assertiva do que no passado.

A partir desta retomada do desenvolvimento das ferramentas empregadas na logística, fica o desafio: avaliar se as operações desenhadas para novos cenários, menos previsíveis, estão levando em conta o que há de mais moderno e se estão se comparando com as operações mais eficientes no Brasil e em outros países.